مقدمه:صنعت داروسازی به عنوان یکی از حساس ترین حوزه های تولیدی، نیازمند استانداردهای دقیق برای حفظ خلوص و ایمنی محصولات است. در این میان، فیلترهای فایبرگلاس به عنوان یکی از فناوری های کلیدی در فرآیندهای تولید، جداسازی و کنترل آلودگی ها شناخته می شوند. این فیلترها به دلیل ساختار منحصربه فرد و مقاومت بالا در برابر دما، مواد شیمیایی و فشار، جایگاه ویژهای در خطوط تولید داروها، تجهیزات استریل و سیستم های تهویه مطبوع (HVAC) پیدا کرده اند. در این مقاله، به بررسی نقش حیاتی این فیلترها، مزایا، چالش ها و نوآوری های مرتبط با آنها در صنعت داروسازی می پردازیم.

خواص فیلترهای فایبرگلاس

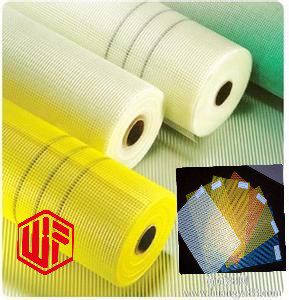

فایبرگلاس (Fiberglass) ماده ای ترکیبی از الیاف شیشه ای است که با رزین های پلیمری تقویت می شود. ویژگی های کلیدی آن شامل:

1.مقاومت حرارتی بالا (تا ۵۰۰ درجه سانتی گراد) برای استفاده در اتوکلاوها و فرآیندهای استریلیزاسیون.

2.مقاومت شیمیایی در برابر اسیدها، بازها و حلال های آلی.

3.ساختار متخلخل کنترل شده با قابلیت جذب ذرات تا ۰.۳ میکرون (متناسب با استاندارد HEPA/ULPA).

4.استحکام مکانیکی مناسب برای جلوگیری از پارگی در فشارهای بالا.

این ویژگی ها، فایبرگلاس را به گزینه ای ایده آل برای فیلتراسیون در محیط های حساس دارویی تبدیل می کند.

کاربردهای فیلترهای فایبرگلاس در داروسازی

1.فیلتراسیون هوای استریل

– در اتاق های تمیز (Cleanrooms) و سیستم های HVAC برای حذف ذرات معلق، باکتری ها و ویروس ها.

– استفاده در فیلترهای HEPA (High-Efficiency Particulate Air) جهت تضمین هوای عاری از آلاینده ها.

2.فیلتراسیون مایعات

– جداسازی ناخالصی ها از محلول های دارویی، سرم ها و مواد اولیه.

– کاربرد در خطوط تولید مایعات تزریقی (IV Fluids) برای جلوگیری از آلودگی های ذره ای.

3.فرآیندهای تخمیر و بیوراکتورها

– فیلتراسیون گازهای ورودی به بیوراکتورها (مانند اکسیژن) برای جلوگیری از آلودگی میکروبی.

4.بسته بندی داروها

– استفاده در سیستم های خشک کنی و فیلتراسیون هوای موردنیاز در خطوط بسته بندی.

مزایای فیلترهای فایبرگلاس

– سازگاری با استانداردهای GMP: مطابقت با الزامات ساخت خوب دارو (Good Manufacturing Practice).

– طول عمر بالا: کاهش نیاز به تعویض مکرر فیلترها و صرفه جویی اقتصادی.

– قابلیت استریلیزاسیون: امکان استفاده از روش های اتوکلاو، تابش گاما یا اتیلن اکساید.

– انعطافپذیری در طراحی: تولید فیلترها در ابعاد و اشکال متناسب با نیاز خط تولید.

چالش ها و محدودیت ها

– هزینه اولیه بالا: تولید فیلترهای فایبرگلاس نسبت به نمونه های سلولزی یا پلی پروپیلنی گران تر است.

– محدودیت در بازیافت: دشواری در بازیافت مواد کامپوزیتی فایبرگلاس.

– حساسیت به رطوبت: نیاز به نگهداری در محیط های خشک برای جلوگیری از کاهش کارایی.

نوآوری ها و چشم اندازهای آینده

1.توسعه فیلترهای هیبریدی: ترکیب فایبرگلاس با نانوالیاف برای افزایش راندمان جذب ذرات نانو.

2.فیلترهای هوشمند: ادغام سنسورهای نظارتی برای مانیتورینگ بلادرنگ کارایی فیلتر.

3.پایداری محیط زیست: تولید فیلترهای زیست تخریب پذیر با پایه فایبرگلاس اصلاح شده.

نتیجه گیری :فیلترهای فایبرگلاس با توجه به توانایی منحصربه فرد در کنترل آلودگی ها و تضمین کیفیت فرآیندهای دارویی، به عنوان ستون فقرات سیستم های فیلتراسیون مدرن شناخته می شوند. با پیشرفت فناوری های جدید، انتظارمی رود این فیلترها نه تنها در افزایش ایمنی داروها، بلکه در کاهش هزینه های تولید و حفاظت از محیط زیست نیز نقش پررنگ تری ایفا کنند.